Doświadczenie zawodowe pokazuje, że skuteczna optymalizacja procesów w odnawialnych źródłach energii nie polega jedynie na identyfikacji pojedynczego elementu wymagającego poprawy. Kluczowe jest zrozumienie, jak każda zmiana wpłynie na cały łańcuch procesowy, obejmujący zarówno etapy poprzedzające, jak i następujące po optymalizowanym komponencie

Zmiana jednego parametru może wywołać efekt domina, prowadząc do lawiny zmian w całym systemie. Przykładowo, poprawa efektywności mieszadeł w komorze fermentacyjnej wymaga dostosowania parametrów pomp zasilających zbiornik, a także może wpływać na procesy odbioru i oczyszczania produkowanego biogazu. Brak uwzględnienia tych zależności często prowadzi do sytuacji, w której optymalizacja jednego elementu powoduje nieoczekiwane problemy w innych obszarach instalacji.

Dlatego przed wprowadzeniem jakichkolwiek zmian zawsze przeprowadzam dogłębną analizę całego procesu, modelując potencjalne skutki uboczne. Takie holistyczne podejście pozwala uniknąć kosztownych niespodzianek i osiągnąć rzeczywistą poprawę efektywności.

Od kilku lat zajmuję się tematyką odnawialnych źródeł energii, ze szczególnym uwzględnieniem infrastruktury biogazowni. To wyjątkowe miejsce, gdzie technologia łączy się z mikrobiologią. Biogazownia jest jak orkiestra – maszyny i mikroorganizmy muszą działać w harmonii, aby cały proces przebiegał sprawnie.

Podstawowym czynnikiem warunkującym sprawne działanie instalacji jest to, czym zasilamy biogazownię. Jakość i charakterystyka substratów rzutują na działanie całego układu – od ślimaków, pomp, mieszadeł, aż po procesy biologiczne i oczyszczanie biogazu.

Kluczowe jest więc zapewnienie wysokiej jakości wsadu. W praktyce oznacza to testowanie materiałów przed ich wprowadzeniem do procesu oraz bieżącą kontrolę jakości kolejnych partii. Niezbędne jest także ujednolicenie formy podawanego materiału, gdy mieszaniny substratów składają się z różnych frakcji o odmiennej granulacji.

Nowoczesne zarządzanie substratami to także dywersyfikacja ich źródeł, umożliwiająca zastępowanie jednego materiału drugim bez uszczerbku dla procesu fermentacji. Aby to osiągnąć, należy dobrze znać parametry wszystkich wykorzystywanych materiałów i sporządzać mieszanki, które spełniają wymagania procesu w przypadku zmiany dostępności surowców.

Szczególnie wartościowe są odpady o wysokiej zawartości cukrów, tłuszczów i białek, charakteryzują się one potencjałem metanogennym nawet 4-5 razy wyższym niż kiszonka kukurydziana. Przykładami takich substratów są:

• wytłoki i odpady z przetwórstwa owoców i warzyw,

• odpady z przetwórstwa mięsnego,

• przeterminowana żywność z sieci handlowych,

• wywar pogorzelniany z gorzelni,

• osady ściekowe z przemysłu spożywczego.

Łączenie kiszonek kukurydzy i gnojowicy z biodegradowalnymi odpadami przemysłowymi i komunalnymi pozwala obniżyć koszty wsadu nawet o 30–40 proc. w porównaniu z instalacjami bazującymi wyłącznie na uprawach energetycznych.

Jednocześnie ważne jest utrzymanie stabilności fermentacji pomimo zmieniającego się składu wsadu. Wymaga to wdrożenia zaawansowanych systemów monitoringu parametrów procesu, które umożliwiają szybkie reagowanie na odchylenia.

Ważnym elementem zarządzania substratami jest graficzna wizualizacja danych dotyczących ich parametrów, która znacznie ułatwia analizę i podejmowanie decyzji. Zamiast polegać wyłącznie na arkuszach kalkulacyjnych, warto korzystać z dedykowanych systemów MES (Manufacturing Execution System), które automatycznie dostosowują parametry pracy instalacji do zmiennego składu wsadu.

Należy jednak pamiętać, że parametry deklarowane przez dostawców substratów mogą różnić się od rzeczywistych, dlatego systemy te muszą uwzględniać takie rozbieżności w planowaniu i sterowaniu procesem.

Na zdjęciu: Centrum Monitoringu i Analiz (CMA) umożliwiające całodobowy nadzór obiektów produkcyjnych PGB.

Biogazownie wyposażone w zaawansowane systemy zarządzania produkcją mogą elastycznie reagować na sygnały cenowe z rynku energii. W praktyce oznacza to zwiększanie produkcji w godzinach wysokich cen energii elektrycznej oraz magazynowanie biogazu, gdy ceny są niskie.

Takie działanie pozwala zwiększyć przychody ze sprzedaży energii o 15-20 proc. bez istotnego wzrostu kosztów operacyjnych.

Po opanowaniu podstaw dozowania substratów warto skoncentrować się na automatyzacji i monitoringu procesów biologicznych. Pozwala to na stałe śledzenie przebiegu fermentacji, szybkie wykrywanie zaburzeń oraz natychmiastową reakcję na ich wczesnym etapie, co minimalizuje koszty napraw i zapobiega przerwom w produkcji.

Do najważniejszych monitorowanych parametrów należą:

• pH i potencjał redox – ich odchylenia są sygnałem konieczności korekty wsadu; brak reakcji może spowodować zatrzymanie procesu i znaczne koszty jego wznowienia,

• skład biogazu – analiza pozwala ocenić synergistyczny wpływ mieszanek substratowych i eliminować niekorzystne składniki,

• temperatura procesu – wpływa na aktywność enzymów; niewielkie odchylenia można wyrównać przez np. przetłaczanie nadawy, a duże odchylenia skutkują zatrzymaniem fermentacji,

• obciążenie komór fermentacyjnych – wpływa na pracę mieszadeł i pomp, które wymagają dostosowania parametrów pracy.

Automatyzacja procesów pozwala także na ciągłą analizę danych przy pomocy algorytmów predykcyjnych, umożliwiających wczesne wykrywanie nieprawidłowości i automatyczne dostosowywanie parametrów pracy instalacji.

Inwestycja w systemy monitoringu i automatyki zwraca się zwykle w ciągu 1-2 lat, dzięki zwiększeniu produkcji biogazu o 10-15 proc. oraz praktycznemu wyeliminowaniu ryzyka kosztownych przestojów biologicznych.

Poza produkcją energii elektrycznej istotne jest wykorzystanie ciepła powstającego podczas spalania biogazu w kogeneracji. W tradycyjnych instalacjach nawet 50–60% ciepła odpadowego może zostać utracone, co stanowi znaczący potencjał optymalizacyjny.

Nowoczesne biogazownie integrują się z lokalnymi odbiorcami ciepła lub procesami technologicznymi, które wymagają energii termicznej. Do najbardziej obiecujących zastosowań należą:

• suszenie biomasy i innych materiałów rolniczych,

• ogrzewanie szklarni umożliwiające całoroczną produkcję warzyw i owoców,

• produkcja pelletu z biomasy rolniczej,

• zasilanie lokalnych sieci ciepłowniczych,

• wykorzystanie absorpcyjnych pomp ciepła do produkcji chłodu.Ważnym aspektem jest koncepcja biogazowni jako lokalnego centrum energetycznego, dostarczającego nie tylko energię elektryczną, ale również ciepło i chłód dla otoczenia. Takie rozwiązanie może zwiększyć całkowitą efektywność energetyczną instalacji nawet do 80–85 proc.

Po oczyszczeniu biogazu do poziomu biometanu o czystości przekraczającej 95% otwierają się nowe możliwości jego wykorzystania, takie jak:

• wtłaczanie do sieci gazowej,

• użycie jako paliwo transportowe (bio-CNG, bio-LNG),

• zastosowania w procesach przemysłowych wymagających gazu o wysokiej czystości.

Najnowsze technologie membranowe i kriogeniczne pozwalają na oczyszczanie biogazu przy znacznie niższym zużyciu energii niż dotychczas, a także na odzyskiwanie dwutlenku węgla wysokiej czystości do wykorzystania w przemyśle spożywczym lub uprawach szklarniowych.

Poferment, powstający w wyniku fermentacji biomasy, jest wartościowym nawozem organicznym, bogatym w łatwo przyswajalne składniki odżywcze. Jego odpowiednie zagospodarowanie pozwala nie tylko zmniejszyć koszty składowania, ale też generować dodatkowe przychody.

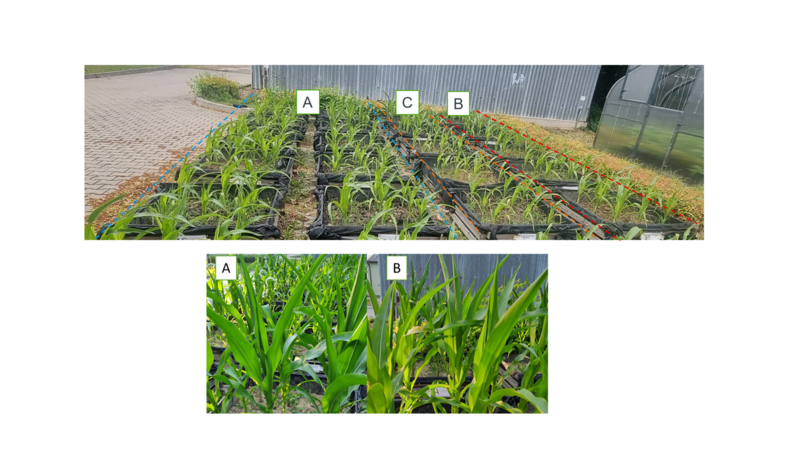

Na zdjęciu: Porównanie wzrostu roślin po 5-6 tygodniach: poferment (a) najlepsze rezultaty – wysokość 65-85 cm i intensywniejsze zazielenienie, przewyższa nawozy mineralne (b) 45-70 cm i kontrolę (c) 40-65 cm

Nowoczesne technologie przetwarzania pofermentu obejmują:

• separację na frakcję stałą i płynną ułatwiającą transport i aplikację,

• granulację frakcji stałej do postaci pelletu nawozowego,

• zatężanie frakcji płynnej poprzez odparowanie wody,

• ekstrakcję składników mineralnych, szczególnie fosforu i azotu.

Z ekonomicznego punktu widzenia szczególnie wartościowe są technologie umożliwiające produkcję nawozów organiczno-mineralnych o kontrolowanym składzie, które mogą skutecznie konkurować z nawozami syntetycznymi, co zyskuje na znaczeniu w kontekście rosnących cen nawozów sztucznych i trendów w rolnictwie regeneratywnym.

Biogazownie mogą funkcjonować jako element zintegrowanego ekosystemu energetycznego, łączącego różne odnawialne źródła energii. Szczególnie efektywne są hybrydy integrujące biogazownie z:

• farmami fotowoltaicznymi,

• instalacjami wiatrowymi,

• magazynami energii (bateryjnymi lub termicznymi),

• technologiami power-to-X (power-to-gas, power-to-heat).

W odróżnieniu od większości OZE biogazownie mogą produkować energię w sposób stabilny i przewidywalny, co czyni je idealnym uzupełnieniem dla niestabilnych źródeł takich jak słońce czy wiatr. W modelu hybrydowym biogazownia pełni rolę stabilizatora systemu, a nadwyżki energii z pozostałych źródeł mogą być wykorzystywane np. do produkcji wodoru lub syntetycznego metanu.

Autorka: dr Anna Napora

Doktor nauk technicznych, specjalistka w optymalizacji procesów przemysłowych, łącząca wiedzę naukową z praktycznym doświadczeniem. Od 11 lat koncentruje się na rozwoju infrastruktury technicznej w sektorze OZE, ze szczególnym uwzględnieniem biogazowni. W Polskiej Grupie Biogazowej odpowiada za identyfikację obszarów wymagających usprawnień oraz wdrażanie rozwiązań zwiększających wydajność instalacji, łącząc kompetencje inżynieryjne i zarządcze. Profil LinkedIn: Anna Napora

Doktor nauk technicznych, specjalistka w optymalizacji procesów przemysłowych, łącząca wiedzę naukową z praktycznym doświadczeniem. Od 11 lat koncentruje się na rozwoju infrastruktury technicznej w sektorze OZE, ze szczególnym uwzględnieniem biogazowni. W Polskiej Grupie Biogazowej odpowiada za identyfikację obszarów wymagających usprawnień oraz wdrażanie rozwiązań zwiększających wydajność instalacji, łącząc kompetencje inżynieryjne i zarządcze. Profil LinkedIn: Anna Napora

Na zdjęciu: Biogazownia Zawady (1 MW) – planowana roczna produkcja: 8 314 MWh czystej energii elektrycznej.

Foto: Materiały partnera

Artykuł sponsorowany